卧式加工中心任意角度自动建立坐标系

摘要:介绍了一种宏程序,用于卧式加工中心工作台旋转任意角度后自动建立新坐标系。通过对卧式加工中心旋转工作台坐标系统建立数学模型,计算旋转后的坐标偏置量,用宏程序将新坐标偏置写入系统变量下。避免了人工对刀建立坐标系过程中的误差,降低了劳动强度。

关键词:坐标系自动建立;任意角度;加工中心

0 引言

卧式加工中心的工作台一般可以旋转,方便加工箱体类等具有回转特征的零件,自动化程度较高,可实现一次装卡多角度加工。但是旋转角度后需要重新建立坐标系,因为上一个工位加工的特征很难与后续加工做到基准统一,存在多次建立坐标系产生的误 差。解决上述问题的传统办法是:装卡时将零件的中心与工作台回转中心重合,或是在零件上做一个辅助工艺孔,旋转后重新对刀建立坐标系。这两种办法均存在费时费力、自动化程度不高、误差较大、受零件形状的局限等缺点。本文介绍一种用宏程序自动建立坐标系的方法,原理是:将测定的回转中心机械坐标值作为旋转中心点计算第一个对刀点旋转一个角度后的坐标偏置量,并通过系统变量的方法写到新的坐标系下。

1、测定回转中心机械坐标值

加工时用到的坐标系分为机械坐标系和工件坐标系。机械坐标系是表示机械固有位置的坐标系,工件坐标系是用于加工的坐标系(G54~G59)。自动建立坐标系指的是建立工件坐标系,可由坐标系设定功能或工件偏置测量等功能实现。

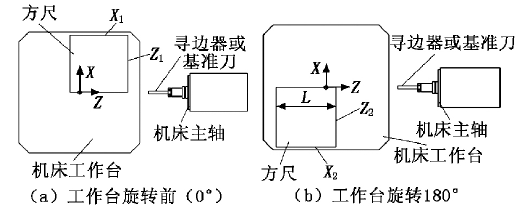

回转中心是机床机械位置的固有点,我们将其机械坐标位置定义为(X0,Z0)。其中,X0是固定的,因主轴装卡刀具不同,Z0是相对的,可以是相对于基准刀或是主轴端面的位置,这里我们选择在基准刀下测定Z0的相对位置。测定回转中心时需要用到大理石方尺、基准刀或机床自带的红宝石探头。测定回转中心的具体过程如图1所示。

(1)测定 X0:将方尺固定在工作台上,用寻边器测定 X1;工作台旋转180°,测定 X2。回转中心 X0=(X1+X2)/2。

(2)测定Z0:在0°时用基准刀测定Z1,旋转180°,测定Z2。用千分尺测量方尺的长度L,回转中心Z0=(Z1+Z2-L)/2。

图1 测定回转中心示意图

2、建立数学模型

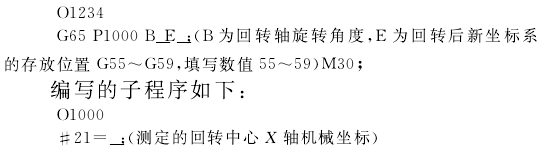

如图2所示,O1为机械坐标系原点,O2为工作台旋转中心,A 为 G54的对刀点,B 为工作台旋转α 角度后A 点的位置,AO2与Z 轴形成的夹角为β,BO2与Z 轴的夹角为ε,A 点的机械坐标值为(Xa,Za),B 点的机械坐标为(Xb,Zb),O2的机械坐标为(X2,Z2)。

图2 数学原理图

图 2 中,AC = Xa- X2,CO2=Za -Z2,β= arctan(AC/CO2),AO2=AC/sinβ,BO2=AO2,ε=α+β,BD=BO2×sinε,DO2=BO2×cosε,Xb=X2 +BD,Zb=Z2+DO2。

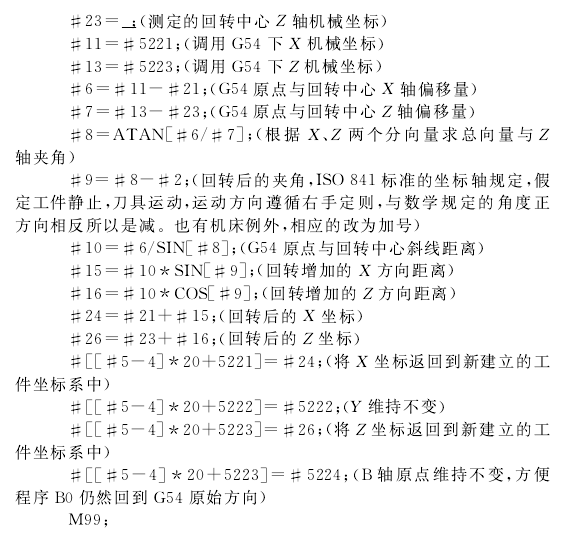

3、编写宏程序

为了便于管理及避免使用者误操作,将程序格式编为主程序和子程序,使用时只需打开主程序由主程序自动调用宏程序,将测定的回转中心的机械坐标值填入子程序对应的#21和#23的等式右边,日常使用时子程序并不需要修改。以森精机 NHC4000 三菱系统为例,其主程序自变量地址与局部变量的关系如表1所示。表1中,带有 × 标记的自变量地址无法使用,但在 G66.1 模式中可追加使用带有*标记的自变量地址;带有-标记表示没有对应地址,带有○标记表示可以正常调用该自变量地址。

表1 主程序自变量地址与局部变量的关系

与工件坐标系(G54~G59)相关的系统变量地址如表2所示。表2 表示与工件坐标系对应的变量地址,使用变量编号#5201~#532n,可读取工件坐标系偏置数据或将值代入。

表2 与工件坐标系(G54~G59)相关的系统变量地址

编写的主程序如下:

4、程序验证

正式加工零件前,首先验证坐标转换程序的精度及可靠性。在工作台上装卡一个标准验棒,将 G54的原点设定在圆心,工作台旋转任意角度,运行主程序 O1234,将新的坐标系原点设定在 G55,重新分中,与 G55原点进行比较。反复验证,确保任意角度下零点跟随,如果有偏差可以微调工作台回转中心或是重新校定。

5、结语

通过宏程序实现了加工过程中任意角度的零点跟随,在实际生产中有较强的应用价值。

(1)确保了加工过程中同一基准。只需要一次对刀,后续多个角度只需运算宏程序的主程序即可自动建立相应工件坐标系,简化了操作者的工作强度,同时确保了同一基准加工的所有特征,确保了特征之间的位置关系。

(2)简化零件编程与计算。编制零件加工程序时只需把坐标系相应地旋转一个角度,零点不产生偏移。不管零件的中心是否在工作台中心,或是偏差多少,对程序都没有影响。

(3)拓展宏程序的应用。手工编程是数控加工的基础,宏程序是手工编程的精髓。通过巧妙地应用宏程序的系统变量参数,使计算结果自动填入数控系统中,提升了数控的应用水平,拓展了宏程序的应用领域。本文介绍的仅仅是宏程序用法的冰山一角,希望能起到抛砖引玉的作用。宏程序非常简洁,使用方便,并且已经在森精机 NHC4000卧式加工中心上做了验证,非常可靠。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>刀具表面织构对刀-屑界面摩擦学特性的影响

- target=_blank>雷尼绍推出适用于绝对式光栅的高级诊断工具ADTa-100

- target=_blank>浅谈陶瓷轴承的使用与维护

- target=_blank>某加工中心滑座的动态特性测试与优化

- target=_blank>基于PLC和伺服的砌块码垛机控制系统设计