大型立式车床立柱裂纹缺陷的原因分析与对策

2025-7-15 来源:武汉重型机床集团 武汉武重铸锻 作者:张轲,麻于科,杨华,郭文清,潘密

摘要:介绍了大型立式车床立柱铸件的结构及技术要求,详细阐述了原生产工艺及铸件出现裂纹的位置和特征,针对大型立式车床立柱存在的裂纹问题进行了分析,认为铸件壁厚不均,当壁厚的凝固处于弹性

阶段时期铸造应力超过机械强度后引起了冷裂纹的产生。采取了优化端面芯头结构、形状大小及层次,优化铸件部分圆,调整化学成分,保证铸件上表面壁厚均匀,调整开箱起坑工序等措施。生产结果显示:生产验证的 16 件同型号、同类型的立柱铸件均没有产生裂纹缺陷,此种裂纹缺陷得到有效解决。

关键词:灰铸铁;立柱;裂纹

立柱作为机床承重的重要功能部件之一,铸件要求不能有裂纹缺陷,但其结构、形状复杂,壁厚差异性大,给立柱毛坯铸件的生产带来了较大的难度,同时,笔者公司生产的大型立式车床 CH5125B 系列立柱端面结构更为特殊,为“M”字型,其转角独特、壁厚不均匀,在铸造的过程中法兰及端头、尖角突变等处均容易产生裂纹,并且裂纹倾向要远远大于其他类型立柱。轻则产生细小裂纹,重则形成端头贯穿性的裂纹,都会导致立柱铸件报废。对大型立式车床 CH5125B 系列立柱毛坯铸件这种裂纹缺陷的形成原因及对策进行探究,防止并解决此类缺陷的发生,保证立柱铸件的质量。

1、CH5125B 立柱铸件简介

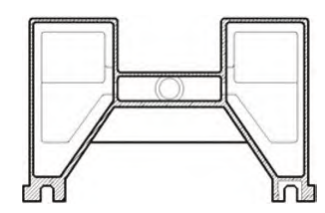

笔者公司生产的 CH5125B 立柱是大型立式车床主要的承重部件,铸件的断面结构如图 1 所示,铸件最大尺寸中的长、宽、高分别为 4.55 m、2.96 m、1.56 m,毛重 14.9 t,平均壁厚 25 mm,导轨处壁厚 100~130 mm。材质牌号为 HT250,技术要求:A 型石墨,抗拉强度≥ 250 MPa。从图 1 中可以看出其独特的“M”字型结构,存在突变的“尖角”且铸件壁厚均匀性差,铸件结构复杂。

图 1 CH5125B 立柱铸件截面

2、CH5125B 立柱铸件生产情况

2.1 CH5125B 立柱铸造工艺

铸造工艺采用呋喃树脂砂,地坑造型,铸件导轨在砂型最下方,侧面底注浇注方式进入铁液,采用的是封闭式浇注系统,浇道比为 ∑S 直∶∑S 横∶∑S 内=1.22∶1.15∶1,直浇道截面积为 307 cm2,横浇道截面积为 288 cm2,内浇道截面积为 250.8 cm2。

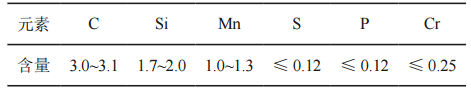

熔炼工艺采用 20 T 中频感应电炉熔炼铁液,原材料使用废钢、Z18 生铁、回炉料、93% 非晶体增碳剂、99% 晶体增碳剂、90% 碳化硅,75% 硅铁、65% 锰铁。炉料配比采用 40% 废钢 +15% 生铁 +45% 回炉料进行熔化,具体的化学成分控制范围如表 1 所示。

表 1 CH5125B 立柱的化学成分(质量分数,%)

在包内进行一次孕育,孕育剂选用长效的硅钡孕育剂,加入量为 0.3%~0.5%,粒度为 5~15 mm,浇注温度控制在 1 310~1 350 ℃,浇注后冷却 180 h 开箱起坑。

2.2 CH5125B 立柱存在的问题

首轮铸件试生产试验后,2 件毛坯铸件均在某一端头出现严重的贯穿性裂纹缺陷,导致铸件报废,左右芯头窗口处均产生了裂纹,且不在固定位置,裂纹随机性大,造成了较大的经济损失。裂纹图片如图 2 所示。

图 2 CH5125B 立柱法兰处贯穿裂纹

2.3 CH5125B 立柱裂纹原因分析

由图 2 可以看到,裂纹均从端头的芯头圆角靠近中间壁处裂至上分型面。观察 CH5125B 立柱裂纹的宏观表现,发现外形笔直并且裂纹内壁呈明显撕裂的金属光泽,铸件上半部方形芯头孔的存在让铸件形成了类似“日”字型的应力框,从而造成铸件端头四周均存在拉应力,但是由于两端头壁薄冷却快,可以快速完成凝固,中间壁厚冷却慢,其凝固还处于弹性温度范围,厚壁部位相对薄壁部位凝固速度慢,因收缩受阻而形成的拉应力将处于高位阶段呈塑性状态的低强度部位拉裂 [1, 2],亦即铸造应力超过合金的机械强度极限后导致了裂纹的产生。裂纹亦是从左芯头右、下角或右芯头左、下角及圆角的披锋薄弱处开始向拉应力强的方向延伸,受应力大小情况影响,轻则产生细裂纹、重则产生贯穿性裂纹。再结合文献 [2] 中描述的冷裂纹:外形呈直线状或较规则曲线状,穿晶而过,断口干净呈金属色泽或较轻氧化色的典型特征,以及实际的 CH5125B 立柱裂纹宏观表现,综合判断 CH5125B 立柱的裂纹属于典型的冷裂纹。

冷裂纹产生的主要原因 [3] 与铸件结构、圆角大小、合金成分、浇注系统、开箱时间等有关,由于CH5125B 立柱独特的“M”字型结构不合理,无法更改,因此,需要从铸造工艺及熔炼工艺着手,来解决铸件的冷裂纹问题。

3、 CH5125B 立柱裂纹防止措施及效果

3.1 防止措施

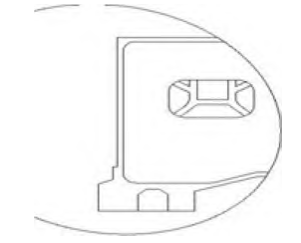

(1)优化端面芯头结构、形状大小及层次结合上述分析,铸件结构上针对 CH5125B 立柱优化方形孔的芯头大小及圆角,采取增大芯头圆角半径并减小端面芯头尺寸,同时在削减的芯头处增加十字加强筋的方法来提高该位置的防裂性能。芯头缩小后与铸件连成一体,以及增加拉筋,都可以平衡后期中间壁厚凝固慢处的应力分布,从而有效减少该位置出现裂纹的概率,改进后的芯头如图 3 所示。

图 3 芯头结构以及形状大小

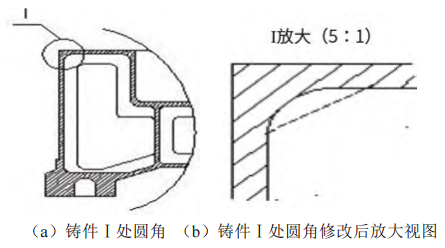

(2)优化铸件部分圆角

优化铸件两侧 I 处圆角结构、形状,其内侧本为圆角形状,如图 4(a)实线所示,现将圆角形状拉斜成如图 4(a)虚线所示,优化后的铸件截面形状如图 4(b)所示,适当放缓此处的凝固时间以平衡应力,从而有效减少该位置出现裂纹的概率。

图 4 铸件截面上表面内圆角修改示意图

(3)调整化学成分

对于灰铸铁,Mn 虽然具有稳定珠光体增加硬度、提升强度的良好作用,但是对于易裂件,高 Mn 更容易导致碳化物产生、白口倾向增大。即 Mn 含量过高时会在基体和共晶团边界上形成碳化物,降低铸件的抗拉强度,抗拉强度的降低又意味着开裂倾向的增大,因此有必要降低 Mn 含量至 0.9%,同时适当增加 0.02% 的 Sn合金,在降低 Mn 含量的同时稳定珠光体含量,以保证铸件的抗拉强度,减少铸件出现裂纹的概率。

(4)保证铸件上表面壁厚均匀

立柱铸件出现裂纹的一个重要原因即是相邻位置的壁厚不均匀。为避免出现上述情况,除了要求操作工人严格按照工艺尺寸下芯外,还要确保立柱铸件的壁厚较为均匀,从而降低应力分布,减少铸件出现裂纹的概率。

(5)调整开箱起坑工序

CH5125B 立柱属于薄壁厚导轨铸件,部分位置散热快,部分位置热量大散热慢,导致温度不均匀,产生的应力较大,故按照 12 h/t 进行保温开箱,开箱后放置一天不动,第二天挖开横浇道和需要起吊的两端头,第三天等温度下降后再起吊两端头进行松动,第四天再起坑操作,总计 278 h 冷却,增加冷却时间可以适当降低铸件的应力,也就减少了铸件出现裂纹的概率。

3.2 改善效果

在采取上述措施后,后续所生产的 16 件同型号、同类型的立柱铸件未发生一件开裂现象,铸件的金相组织和力学性能均符合技术要求。改善后的铸件照片如图5 所示。

图 5 改善后的铸件情况

4、结语

通过优化端面芯头结构、形状大小及层次、优化铸件部分圆、调整化学成分、保证铸件上表面壁厚均匀、调整开箱起坑工序等措施后,笔者公司后续生产的同型号、同类型的立柱铸件均未出现裂纹,此种裂纹缺陷问题得到有效解决。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com