典型回转类零件柔性智能制造单元关键技术研究

2025-12-15 来源:四川航天长征装备制造有限公司 作者: 范鹏飞 周义成

【摘要】: 以盘类、小直径筒类等为代表的典型回转类零件为对象,通过对智能制造单元中关键技术进行研究,介绍了工艺布局方案设计和工艺方案再设计,为典型回转类零件柔性智能制造单元的后续建设打下基础。

【关键词】: 典型回转类零件 ; 智能制造单元 ;工艺布局方案设计 ; 工艺方案再设计

1.引言

随着我国航天事业的飞速发展,产品呈现出研制周期短、任务多、质量与可靠性要求高等特点。然而国内现有的航空航天类企业多数仍然采用较为传统的生产制造方式,已经不能满足新形势下的要求,机加能力瓶颈尤为突出。

急需结合生产车间和在制零件特点,建设数字化、智能化制造单元,提高设备利用率和车间产能,进而提升工厂甚至行业内机加智能制造总体能力。

产品中盘类、小直径筒类零件是一种生产需求大,常见的典型回转零件。随着产品任务的增多,典型回转零件的种类、状态和数量越来越多,同时为保证产品满足设计需求,拥有较好的一致性,在当前的生产过程中具有以下局限 : ①数控设备有效运转时间较低 ; ②产品检测过程量大进而影响质量控制并延长制造周期 ; ③生产过程需求人员多,导致加工效率低下。面对这些在传统生产制造中遇到的问题,国内的学者做了以下关于智能制造单元建设的研究。

在智能制造单元建设的研究中,国内研究有的以数据驱动为核心,结合电子行业的独特工艺,通过搭建一系列系统从而提高生产效率。有的研究以产线的控制系统为核心,通过优化现有控制系统达到柔性生产化的目标。有的研究以具体产线为案例,总结了智能化改造过程中智能制造技术的应用情况。在这些研究中,针对智能制造单元工艺布局方案研究,以及某些典型零件的工艺方案再设计的研究较少。本文通过对典型回转类零件智能制造单元建设中关键技术进行研究,包括工艺布局方案设计和工艺方案再设计,为典型回转类零件柔性智能制造单元的后续建设打下基础。

2. 工艺布局方案研究

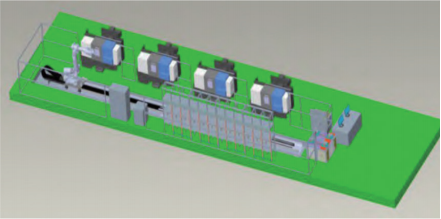

柔性智能制造单元主要由智能加工系统、智能物系统、智能管控系统构成。制造单元采用全封闭式,机床设备采用单排并列布局方式位于单元一侧,机器人控制柜、电器柜和线边仓等置于另一侧。建设布局方案如图 1 所示。

图 1 工艺布局方案图

在前期准备中,通过调研车间各型号回转类零件的工时数据,以及在近期生产任务中回转零件的数量和加工难度,筛选出了适合在智能制造单元上加工的典型回转类零件。同时根据车间操作人员的上岗时间和每台机床的平均工作时间以及车间的用地,得出单元需要 4 台机床,占地尺寸 7.5×28m 的结论。

3. 工艺方案再设计

在车间主要生产的回转类零件中,根据其材料,尺寸大小,工序数,加工刀具,所需工时等加工工艺中的固有属性,筛选出能够在智能制造单元加工的典型回转类零件。在智能制造单元上加工,装夹、定位、加工工序、加工刀具等都会发生一系列变化,因此,需要对这些典型回转类零件进行工艺方案的再设计,使其满足智能制造单元加工的基本条件。

3.1 典型回转类零件介绍

在车间主要承担生产的回转类零件中,零件规格一般在 Φ75~Φ715mm。其中 Φ300mm 以下的占 73.59%,超过 Φ300mm 的盘类、小直径筒类零件仅占 26.41%,且加工中变形控制难度大,需随时根据变形情况调整加工轨迹和参数,不宜于采用自动化单元方式加工。因此,项目选定直径在 Φ300mm 以下的盘类、小直径筒类零件作为主要加工对象。为较好覆盖各个直径范围,分别选取 Φ100mm 以下、Φ100~Φ200mm、Φ200~Φ300mm 的 3 种 法兰盘和 Φ200~Φ300mm 的一种小直径筒类零件作为该柔性智能制造单元的试加工零件。

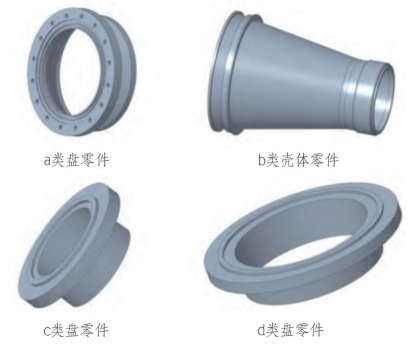

典型回转类零件主要包括 4 种零件,它们是a 类盘零件、b 类壳体零件、c 类盘零件、d 类盘零件。这 4 种零件原材料均为铝材或钢材类,毛坯为环件或盘件,结构简明、工艺清晰、规格适中,各工序均是采用卡盘卡爪夹紧的方式,按照粗车→调头→粗车→调头→精车→调头→精车的相似工艺流程加工,适宜在回转体类柔性智能制造单元内生产。如图 2 所示。

图 2 典型回转类零件三维模型

3.2 工艺装夹方案设计

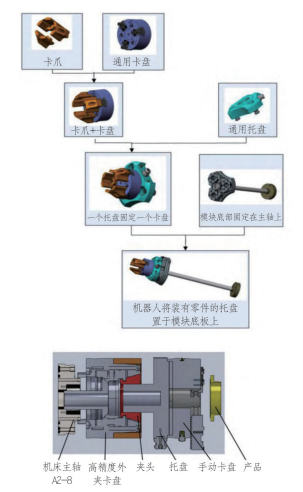

常见的自动化制造单元通常用于批量产品的生产制造,由于其产品种类少、单一产品数量多,一般使用专用工装进行零件的装夹和定位。受限于车间回转类零件多,品种少,批量小的特点,采用专用工装的方案成本高、柔性差,与单元建设初衷相违背。经市场调研比对,此次单元建设拟选取以高精度定位系统为基础的装夹方案。

具体方案为 : 高精度外夹卡盘 + 精密夹头 +托盘 + 通用卡盘 + 卡爪装夹。高精度外夹卡盘 +精密夹头校准坐标系后长期置于机床主轴上。操作人员在线下装夹,将零件用卡爪夹紧,卡爪安装在卡盘之上,卡盘与托盘固定,形成随行夹具组件,机器人抓取随行夹具组件放置到机床内部,精密夹头夹紧,实现上料。该装夹方案通用性较好,能适应大部分回转零件的加工。由于回转零件种类多,直径大小不统一,一种零件一道工序需配备一副软爪,如图 3 所示。

图 3 定位装夹系统结构示意图

3.3 工艺加工方案设计

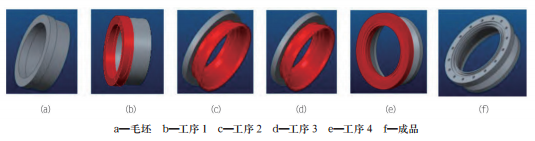

产品上线前需对回转类零件加工工艺流程和工序内容进行调整,平衡设备有效运转时间、自动换装时间等要求,将原有的部分工序进行拆分或合并,原材料整形加工交由整形单元完成,以使零件可在柔性单元内实现高效加工。针对 a 类盘零件调整以后的工艺加工流程为 :

毛坯→粗车大端,留余量 2mm,保证外圆Φ234mm(加工时间 0.2h)→掉头粗车小端,留余量 2mm,保证外圆 Φ212.4mm(加工时间 0.4h)→夹大端,精车小端,保证设计尺寸Φ208.4mm,去毛刺(加工时间 0.25h)→夹小端,精车大端,车密封槽,保证设计尺寸 Φ230mm,车工工序转换为铣工、铣孔、去毛刺(加工时间0.4h)→成品。每一工序零件状态和需加工的部位(红色标出)如图 4 所示。

图 4 各工序零件状态

a 类盘零件调整以前的工艺加工流程为 : 毛坯→车圆环,保证外圆 Φ234mm(加工时间2.5h)→粗车零件,保证外圆 Φ212.4mm(加工时间 2.5h)→装夹大端外圆,平端面,车外形,车小端,保证尺寸 Φ208.4mm(加工时间 2h)→夹小端外圆车大端,平端面,车密封槽保证尺寸 Φ230mm,车工转铣工,制孔(加工时间 2.6h)→成品。

经对比,工艺方案调整后的加工流程比调整前的传统加工流程节约了 8.35h,大幅提升了机加效率。

4. 结束语

在典型回转类零件柔性智能制造单元的建设中,通过前期对智能制造单元的工艺布局进行设计和典型回转类零件工艺方案的再设计,智能制造单元在工艺加工这一方面的关键技术已解决,智能制造单元中的信息流交互、物联网系统搭建和物流系统搭建则是下一步研究的方向和重点。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息