工业机器人作为制造业的构成部分,与制造业发展的经济规律密切相关,因此研究工业机器人需首先对制造业的发展历程和发展趋势有清晰的认识。凯泰资本基于行业研究,通过分析主要回答了以下问题:

1、工业机器人的普及应用有哪些规律,哪些行业在用、用来做什么、怎么用;2、工业机器人在中国制造业的中长期发展中承担了什么角色,短期的应用切入点在哪些环节;3、国内的工业机器人产业如何突破国外垄断,从哪些行业、哪些环节、以什么方式实现突破;4、国内的工业机器人产业的投资机会在哪些方面。

一、当我们谈论工业机器人的时候,其实是在谈论制造业

1.1 工业机器人的定义

工业机器人在世界各国的定义不完全相同,但是含义基本一致:即拥有多个可编程轴,能够实现自动控制、再编程、多功能用途的操作机,可广泛应用于搬运、装卸、焊接、喷涂等现代制造业。制造业的细分行业众多,所用到的自动化设备种类繁多,工业机器人只是其中一类,除此以外还包括大量的专机设备等。相比专机设备,工业机器人具备较好的柔性、通用性等特征,尤其适用于空间移动工序较多的制造行业,目前规模化应用的主要是汽车、3C电子、家电等制造行业的装配组装、焊接喷涂、搬运装卸等局部环节。

1.2 工业机器人属于制造业的构成部分,研究工业机器人需要关注制造业的发展规律。

从整个制造业系统来看,工业机器人仅是其构成的一部分,且具备显著的区域性、阶段性特征。制造业是个泛称的概念,不同国家和地区、不同发展时期的制造业内涵也不同:当前阶段对于美国,制造业更多是指汽车、飞机、医药、软件、计算机与电子、军工航天等行业;对于日本,制造业更多是指汽车、化工医药、高端材料、精密机械、电子产品等行业;对于韩国,制造业更多是指智能电子产品、集成电路、液晶屏幕、存储器、半导体、汽车、造船等行业;对于台湾,制造业更多是指集成电路、液晶屏、电子产品、机电产品等行业。对于当前阶段的中国,制造业更多是指汽车、家电、3C电子、造船、机械等;向前10-20年的发展阶段,中国的制造业更多是指机械、家电、冶金、建材、钢铁、煤炭、纺织服装等。由于规模化应用工业机器人的制造行业相对固定,因此研究工业机器人行业需要特别关注制造业在不同国家地区、不同发展阶段的特征,尤其需要关注中国制造业的发展趋势。

从全球的角度来看,传统的制造升级更多的是指产业转移的过程,是比较优势理论的具体实现过程,即引进高附加值、高技术含量的高端制造业,同时将低技术含量、高能耗污染的低附加值制造业转移出去。目前阶段的国内制造业以汽车、家电、3C电子、机械、造船等制造业为主,制造升级即向上突破芯片、集成电路、半导体、液晶屏、存储器、生物医药、材料化工、精密机械、航空航天等高端制造业,这是中国制造升级的主题之一。这类高端制造业更多的处于制造产业链的上游,其构成以高附加值的专机设备和生产工艺为主,市场空间巨大,对比其中的工业机器人市场规模相对小、机会不多。

经济的持续成长、城市化的推进,尤其是国内互联网及移动互联网的发展深度激活了终端消费商业生态,消费者对于商品的功能、品质、差异化、多样化和个性化的要求越来越高,这对中间的商品制造环节提出了较高的要求,小批量、多批次的定制化生产趋势已日趋明显。因此以定制化生产为目标的智能制造是中国制造升级的另一主题,这种制造端与消费端的协同联动将会创造更大的商业价值,并且极大拓展了制造业的概念边界。商品的定制化制造要求生产线首先实现自动化、柔性化和智能化,能够做到针对需求快速调整生产工艺工序,工业机器人的柔性、通用性等优势特征明显。因此当前阶段研究国内的工业机器人行业需要重点关注汽车、家电、3C电子等消费商品的制造业。

1.3 工业机器人在未来中国制造业中承担的角色及短期的切入环节

长期来看,定制化的智能制造实现还相对较远;短期来看,制造业的自动化才是切入点,但需明确自动化不是最终目的,自动化是为未来实现定制化打下基础。对于制造企业来说,成本压力是其自动化普及的充分条件,但是仅由成本驱动的自动化所承载的价值空间受限: 1、欧美日韩等国家的发展历程表明,全球比较优势理论下总有部分地区的生产成本要低于本国的人力成本和自动化成本,对于以成本优先的普通消费商品制造来说,自动化是无法全面阻挡产业转移趋势的,紧贴消费市场需求的定制化制造才有可能;2、本土区域内低端的传统制造业附加值较低,自动化升级仅是人工替代或局部效率的提升,可挖掘的价值空间受限。

以智能手机为例,传统功能机时代手机更新换代慢、功能差异小、结构功能相对简单,制造产业依比较理论优势转移,自动化的需求相对弱;目前国内的智能手机更新换代周期已缩短至1-1.5年,市场的功能需求频繁多变,少批量、多批次的定制化趋势一方面要求制造端贴近消费市场;另一方面要求制造端实现自动化、柔性化和智能化。因此当前阶段需要以智能制造的角度来看待工业机器人在制造业自动化中的普及。

二、工业机器人:谁在用?用来做什么?怎么用?

2.1、 工业机器人在制造业中的普及应用需符合经济学规律

工业机器人的发展起于1970年代,至今已有近50年的历史,随着计算机控制、电子、材料等技术的迭代进步,工业机器人的性能已达到较高的水平。但从应用来看,全球范围内工业机器人并未全面渗透所有行业所有环节,即使发达国家也是如此。

美国目前约有23.3万台工业机器人正在使用,其中超过一半集中在中西部、南部的10个州。在这些州当中,密西根州、俄亥俄州和印地安纳州是应用工业型机器人最多的地区,其中密西根州有约 2.8 万台,占了近全美总数的 12%;相较之下,美国西部所有州的加总也只有13%。若从城市来看,汽车制造中心的底特律是所有大城市应用最多的地区,共有约 1.5 万台机器人在此工作,几乎是其他城市地区的 3 倍以上。这充分反映了工业机器人在全美国的分布情况就像过去许多经济趋势一样,自动化并不会以完全相同的方式袭击所有地区,而是会在全球价值链的运作下,依照经济学规律在不同行业、环节和区域内发展。

成本永远是制造企业自动化升级的充分条件,这里成本更多的是综合成本,既包括人工成本、原料成本、管理成本、品控成本等,也包括产线效率成本、安全成本等。1、从市场角度看,大规模的自动化渗透往往首先集中在产品附加值高、市场集中度高、产线规模化标准化程度高的行业;2、从技术角度看,工业机器人作为自动化设备的一种,其更侧重于空间移动较多的工序,如装配组装、焊接喷涂、搬运装卸等环节。

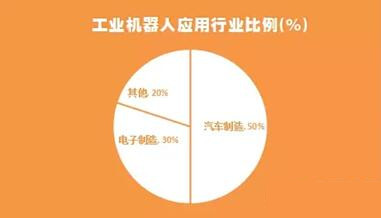

根据 IFR (国际机器人联合会)的数据, 2015年全球工业机器人销量 24.76 万台,同比增长8%;其中中国工业机器人销量6.6万台,占比约27%。国内制造业的自动化处于快速成长阶段,因此工业机器人市场规模维持年均20%以上的高速增长率,远高于欧美等国家。全球 75 %的工业机器人被销往五个国家 :中、韩、日、美、德,中国是全球最大的工业机器人市场。汽车行业是工业机器人应用最早、应用数量最多、应用能力最强的行业。全世界有超过50%的工业机器人应用在汽车行业;其次应用于电子制造业,占比达到30%;其他如金属加工、橡胶塑料、食品医药等制造业等,但这类更多作为辅助环节,并未形成规模需求。

2.2 制造行业需要的不是工业机器人,而是基于机器人的自动化集成产线

工业机器人最早应用于汽车制造行业,以整车制造过程中的焊接、喷涂、组装环节为主,以六轴串联重载工业机械臂为主;电子制造业中装配检测、包装分拣等环节应用较多,包括轻载串联机械臂、直角坐标机器人、圆柱坐标机器人、并联机器人等;金属加工、食品医药等工业机器人一般多用于物料搬运等辅助环节。对于汽车、电子等规模化应用的制造行业,工业机器人不是直接需求,基于工业机器人实现的自动化生产线解决方案才是。工业机器人的应用需要供应商在充分理解垂直制造行业工序工艺的基础上,进行自动化生产线的集成。这类似于食材与做菜的关系,好食材以外,具备工艺集成能力的“厨师”才是重点。

三、国内工业机器人产业,先有蛋还是先有鸡?

3.1、 本土工业机器人产业处于被国外厂商全面垄断的格局

全球范围内的工业机器人以六轴串联机械臂为主,其次包括四轴串联机械臂、圆柱坐标机器人(SCARA)、直角坐标机器人、并联机器人等。不同工业器人在性能(负载能力、精度、速度、寿命、稳定性等)、技术难度、成本等方面各不相同,适用的行业和场景也各不相同。从产业链的角度看,工业机器人分为核心零部件、本体设备和集成应用三大环节,其中核心零部件包括电机、驱动器、控制器、减速器等。

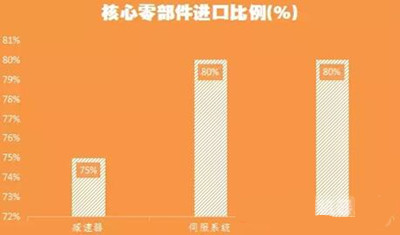

国内的工业机器人从上游市场到下游市场均处于国外厂商垄断的局面:1、本体设备和应用层面,发那科、库卡、abb、安川四大巨头占据国内50%以上的份额,外资品牌总计占据近70%。国产的本体设备在负载能力、精度、寿命、稳定性等方面存在显著差距,应用层面自然也差距更大;2、核心零部件层面,国产机器人所用减速器进口比例75%、伺服电机进口比例80%、控制器进口比例80%。本土的工业机器人厂商多数不具备核心技术环节,更多的是设备集成的角色,产品应用场合低端、分散,利润率水平较低。

3.2 国内工业机器人产业突破从应用层开始,需经历“借蛋生鸡、养鸡生蛋”的过程

当前部分主流观点认为:国内工业机器人产业的上游核心环节技术不足,导致本体设备性能差、成本高,进而导致国内工业机器人市场应用的竞争力不足,因此国内工业机器人产业的发展首先需要突破上游的核心技术环节。从技术产业链的角度来看,这种观点某种程度上是对的,但其更多的是产业发展至今而形成的现象,而非本质原因。国内工业机器人产业先突破核心环节还是先做集成应用是一个先有蛋还是先有鸡的问题。从全球工业机器人的发展历程和其他行业的发展经验来看,我们认为国内工业机器人产业的突破应该是逆向的,即先从应用集成开始。

没有本土化的应用产业生态支撑,工业机器人的发展无从谈起。汽车行业是工业机器人应用最早、应用数量最多、应用能力最强的行业,全球工业机器人产业的发展与汽车制造行业密不可分。国内汽车制造现代工业的建立始于改革开放,采取了以技术换市场的合资模式,直至现在合资车企及合资车型仍旧是国内汽车制造业和汽车消费市场的绝对主体。国内的合资汽车制造企业自动化率已高达90%,汽车制造体系由国外整体导入,因此对应的制造标准、工艺工序、装备产线等也来自国外。以四大巨头为首的外资工业机器人品牌已经形成了从核心零部件到本体设备再到集成系统的成熟产线方案,建立了较高的技术壁垒并且在规模化成本上具备明显优势,本土厂商突破困难。严格意义上来说,过去的数十年间国内的汽车制造业仅仅做到了产能的本土化,而非产业的本土化,这对国内包括工业机器人行业在内的众多汽车制造配套行业极为不利,本土工业机器人未来要在汽车行业突破需要着重关注本土的自主车型、新能源汽车、零部件制造等方向。

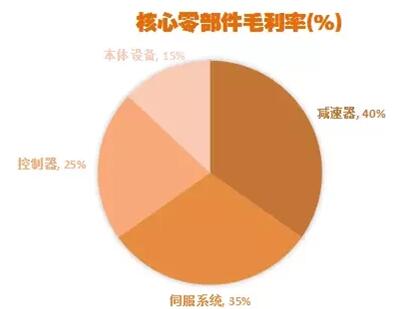

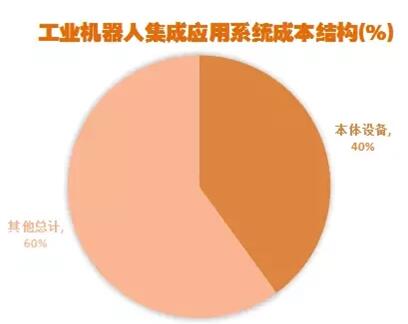

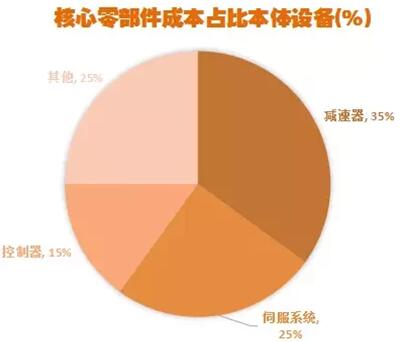

应用集成是工业机器人产业中利润率最高、市场空间最大的环节,核心零部件的利润率高但细分专业技术壁垒高、市场规模受限。从工业机器人核心构成的毛利率来看:减速器最高达到 40%、伺服系统35%、控制器25%、本体设备15%;从市场规模看:工业机器人的应用市场规模中本体设备仅占30%-40%左右;在本体设备中核心零部件占比在70%,其中减速器最大达到35%、伺服电机25%、控制器15%。2016年全球工业机器人应用的市场规模1000亿元左右,其中机器人设备的规模在400亿元左右;对应中国工业机器人应用的市场规模在340亿元左右,其中机器人设备的规模在150亿左右。本土机器人品牌渗透率30%左右,根据市场数据测算2016年国内的减速器市场规模16亿、伺服电机市场规模11.4亿、控制器市场规模6.8亿。总结来说,只有应用产业生态实现本土化才能培育上游配套零部件及设备环节,在产业发展早期做系统集成必然无法避免外购本体设备及核心零部件。

3.3 重点关注家电、电子等本土化的产业应用需求,产业链的投资逻辑需谨慎

全球汽车制造业发展较早,且国内汽车制造业发展初期差距较大,因此形成了外资占据主导地位的产业格局;相比之下3C电子制造国内外的发展差距不大,且相关产业已全面实现了本土化。全球3C电子制造产能的70%集中在国内,这为配套的工业机器人产业提供了庞大的应用生态和市场空间。

与汽车制造的工业机器人自动化产线不同,3C电子制造的自动化产线中工业机器人仅是其中的一小部分,还需要整合集成大量的功能模组、专机设备等,这对工业机器人的集成应用提出了更高的要求。不同于互联网产业的发展历程,本土区域内的工业机器人产业乃至整个制造业的发展过程中,各产业链环节不是共振的,产业发展逐步由应用端向上游环节传递,且这种传递是存在滞后周期的,这与互联网生态下的产业链投资逻辑存在较大差别。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com