人形机器人巨头押注的核心零部件赛道,你知道多少?

2025-7-11 来源:- 作者:-

在人形机器人行业飞速发展的今天,要说产业链中最重要的增量市场,那必然离不开行星滚柱丝杠。

行星滚柱丝杠最早在20世纪40年代被发明,最初应用于航空航天等领域。这种精密的传动部件通过行星传动和螺纹滚柱的结合,实现了高负载和高精度的传动效果。

然而,由于其加工难度大、成本高,长期以来市场规模相对较小。直到近两年人形机器人行业的爆发,行星滚柱丝杠才逐渐受到更广泛的关注。

那么,行星滚柱丝杠究竟在人形机器人中扮演着怎样的角色?在发展过程中又面临着哪些挑战?开普勒机器人硬件研发总监张敏梁在近期的一场技术直播中进行了精彩分享。

01.两大巨头验证,人形机器人最具潜力核心零部件

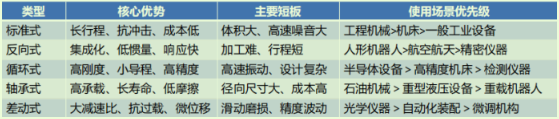

据张敏梁介绍,行星滚柱丝杠是一种将旋转运动转化为直线运动的精密传动部件,通过“行星传动+螺纹啮合”的复合原理实现高负载、高精度传动,具有多体、多副、多点的运动特点。一般可分为5类,分别是标准式、反向式、循环式、轴承式及差动式。

业内通过对各型行星滚柱丝杠优缺点进行综合分析发现,行星滚柱丝杠在尺寸、承载能力、寿命、噪音等多个方面表现优秀,反向式行星滚柱丝杠更是与人形机器人的关节运动高度适配。

以特斯拉人形机器人为例,Optimus共选用14个行星滚柱丝杠,主要分布在机器人的大臂(2个)、小臂(4个)、大腿(4个)和小腿(4个)部位。通过优化行星滚柱丝杠的设计和制造工艺,Optimus在负载能力、运动精度和能效方面都有出色表现。

除特斯拉外,开普勒是国内率先自研并且批量将滚柱丝杠执行器应用在人形机器人上的企业。

开普勒在人形机器人领域起步较早。2023年11月,开普勒正式对外发布搭载了其自研行星滚柱丝杠执行器和旋转型执行器的先行者系列人形机器人,成为全球第二家成功自研多种型号行星滚柱丝杠执行器,并将其成功应用于机器人本体的企业。

从2023年公司成立起,历经多次迭代,开普勒于去年四季度发布了第五代量产版的人形机器人K2“大黄蜂”,目前正围绕该产品做改善和量产冲刺准备。

据了解,开普勒K2“大黄蜂”身高175厘米,重量75公斤,全身加上灵巧手共52个自由度,强调仿生概念,开普勒K2“大黄蜂”采用自研行星滚柱丝杠执行器,其独有的运动特性,可以达到动态作业提升节能率,静态功耗近乎归零,为机器人的续航能力提供保障。

经实测,K2“大黄蜂”凭借创新的“串并联结构”设计与自研滚柱丝杠执行器相结合,其单臂负载达15千克,双臂协同负载30千克,能够充电1小时,连干8小时,覆盖工业场景中几乎所有手工搬运需求。

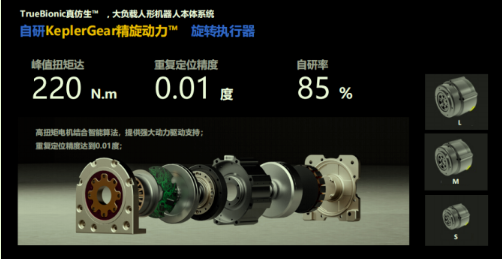

此外,开普勒也自研了峰值扭矩达220N.m的旋转执行器,该执行器通过高扭矩电机结合智能算法,为人形机器人提供了强大驱动支持、持久输出和更高效稳定的运行,其重复定位精度能达到0.01度。

在之前的张江具身智能开发者大会上,开普勒K2“大黄蜂”在“人形机器人工业应用场景挑战赛”中,以20kg负载记录勇夺冠军,展现了行星滚柱丝杠在人形机器人中的巨大潜力。

02. 大负载、高精度、长续航,打造人形机器人“钢铁身躯”

行星滚柱丝杠为何能得到特斯拉与开普勒的青睐?开普勒硬件总监张敏梁表示,行星滚柱丝杠在人形机器人中的优势可概括为三大点:大负载、高精度、长续航。

首先,大负载。行星滚柱丝杠采用线接触方式,相比传统的滚珠丝杠(点接触),能够承受更高的静态和动态负载,其承载能力比同规格的滚珠丝杠高出3-6倍,最高超过10倍。

其次,高精度。行星滚柱丝杠的螺纹结构设计采用了小导程角的非圆弧螺纹,能够实现极高的传动精度,可使导程精度达到较高水平。行星滚柱丝杠通过啮合滚柱产生线接触滚动摩擦,与滚珠丝杠的点接触相比,线接触方式在传动过程中能更均匀地传递力和运动,减少因接触点少而产生的局部误差和受力不均现象,从而提高运动精度和稳定性。

再有,长续航。机器人工作过程中,小负载工作时长占比大,直线执行器在不同负载条件下效率波动较小,而谐波执行器的传动效率受负载影响较大,在小负载条件下谐波执行器能耗偏高;直线执行器因为行星滚柱丝杠在机器人关节保持不动或承受反驱负载时具有较好的“自锁”性能,电机能耗减小,而旋转执行器承受反驱负载时能耗更大,因此直线执行器综合能耗更小。

例如,开普勒K2“大黄蜂”便充分利用直线执行器反驱制动的特性,合理进行动作控制策略优化,能够实现“充电1小时,连干8小时”。通过行星滚柱丝杠的直线运动,结合连杆机构设计,K2“大黄蜂”能够实现类似人类肌肉的伸缩运动,从而更灵活地模拟人类姿态和动作。

03.攻克技术难点,探索人形机器人领域无限可能

由于行星滚柱丝杠售价较高,目前整体市场规模还相对较小,特别是国内市场才刚刚起步。数据显示,2022年全球行星滚柱丝杠市场规模约12.7亿美元,主要应用于汽车、数控机床、工程机械等行业,预计2024年超过15亿美元,我国行星滚柱丝杠市场规模仅在4.5亿元左右,占全球规模不到5%,市场体量更是微不足道。

在实际应用中,行星滚柱丝杠方案也面临着一些挑战。例如:

加工难度高:反向式行星滚柱丝杠的螺母较长,螺纹加工精度要求极高,需要多达120道工艺才能完成。其螺距误差需控制在±3微米以内,螺旋线角一致性误差需小于10角秒,传统加工设备难以满足要求。

材料性能要求高:行星滚柱丝杠工作在高负载、高温等恶劣工况下,需要材料具备高硬度、高耐磨性和良好的热稳定性。目前常用的轴承钢在高温下硬度会下降,导致磨损加剧。

装配与检测复杂:行星滚柱丝杠的装配需要保证多个滚柱与丝杠、螺母的同步啮合,装配精度要求极高。检测方面,由于其螺纹结构复杂,传统的检测方法效率低下,且检测环境要求苛刻。

成本投入高:行星滚柱丝杠的加工设备昂贵,生产周期长,废品率和返工率较高,导致其成本居高不下。目前,其加工设备单价高,且加工工序繁多,生产周期长达数周。

值得一提的是,开普勒通过自主研发和创新,逐步攻克了行星滚柱丝杠在设计、加工、检测和成本方面的难题。

高精度行星滚柱丝杠参数匹配技术是其中的关键。执行器的传动精度直接影响人形机器人的运动精度及承载能力。开普勒以设计端参数匹配设计方案指导生产过程,提高行星滚柱丝杠副多点、多体、多副运动的一致性问题,在解决传动精度问题的同时,提高机器人运动一致性和承载能力。

在材料与设计方面,为了兼顾高速与高负载的需求,开普勒对行星滚柱丝杠的结构进行了优化设计,通过采用新型材料和创新的结构形式,在保证高承载能力的同时,减轻了机器人的整体重量,提高了其灵活性和响应速度。开普勒也探索了更稳定的材料,以提升行星滚柱丝杠在高温环境下的性能。

在成本方面,现阶段行星滚柱丝杠生产良品率与生产效率低且单价高,这限制了其大规模应用。开普勒在2022年便注意到到行星滚柱丝杠在人形机器人中的应用前景,走自研自制之路,与国内设备厂家合作,打破现有通用工艺方式,积极探索新的制造工艺,通过解决丝杠副冗余运动的不一致性与成产效率低等问题,从而提高行星滚柱丝杠性价比,这也为开普勒人形机器人的大规模商业化生产奠定了坚实的基础。

此外,公司还建立了完善的检测标准和规范,以确保产品质量的一致性。行星滚柱丝杠作为开普勒人形机器人的核心部件,不仅为其机器人提供了强大的动力支持和精准的运动控制,还通过其独特的优势为开普勒人形机器人在工业、特种行业和科研教育等领域带来了广阔的应用前景。尽管面临诸多挑战,但开普勒机器人凭借其技术实力和创新能力,正在逐步克服这些难题,为人形机器人产业的发展带来无限可能。

04.结语与未来

随着人形机器人技术的不断发展,行星滚柱丝杠作为核心零部件的重要性将日益凸显。开普勒将继续在这一领域深耕,通过技术创新和工艺改进,进一步提升行星滚柱丝杠的性能和可靠性。未来,开普勒计划将行星滚柱丝杠应用于更多场景,包括服务行业和家庭场景,推动人形机器人技术广泛应用。

在可预见的未来,随着市场需求的不断增长和技术的进一步成熟,开普勒等攻克这一关键肢体技术的人形机器人企业也将迎来更广阔的发展空间,推动我国人形机器人产业走向世界前列。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息